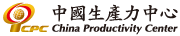

什麼是數位精實管理 ?

以精實生產為核心,結合各項營運技術(OT)、通訊技術(CT)與資訊技術(IT),用開放式的系統軟體,讓中小企業能於有限的資源下,建立數位化工廠中可以彈性、迅速與快速預警的戰情室,達成可視化與透明化的目標,並將平台應用於製造流程與營運管理之中,以設備總合稼動率提升、生產效能提升、流程優化、品質耗損降低、庫存水位降低與改善人力配置…等目標為主軸,協助企業在合宜的投資報酬率下,導入合適的數位與資訊技術,依規劃有序地進行工業4.0升級活動,改變過去傳統推動精實生產的模式,讓企業更容易推動精實生產活動與落實成效。

以傳統的精實生產管理模式為核心進行發動,透過優化ERP系統來完善企業的基礎數據與標準,並讓營運管理部分的工作流暢有效,另外即是透過應用IoT技術與工具的導入,完成設備聯網,直接擷取生產設備的生產與品質資訊,確保數據來源的正確性,並計算出現在製程管理中必要管制項目現有水準,讓企業不需再耗費時間,用傳統的方法蒐集各項精實生產需要的分析資訊,可節省很多時間,並讓企業員工在第一時間即面對問題,避免傳統的部門本位主義發生,將精力集中在生產各方面工作提升上。

再應用BI軟體來串連ERP系統、相關系統與IoT(SCADA平台)優化後的數據,進行各類管理戰情室的展現,讓企業得以快速進入到工業4.0可視化與透明化的階段,另一方面因系統資訊的透通,也可應用BI軟體的功能來統計出企業重要管理流程的運作狀況與時效是否符合企業需求,讓所有部門都可以應用數據來解決問題,並透過統計後的數據作為各單位管理決策的輔助工具,這好比是製造型企業的羅盤,企業的各項活動都是在為生產力與品質力而努力,目的是滿足顧客需求,抓住營運問題的關鍵點,有目標及效率地進行精實管理的改善工作,快速提升企業的競爭力。

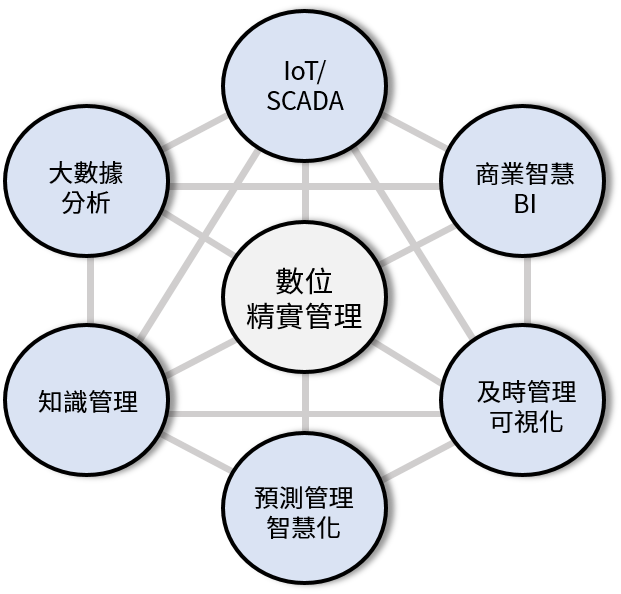

數位精實導入步驟

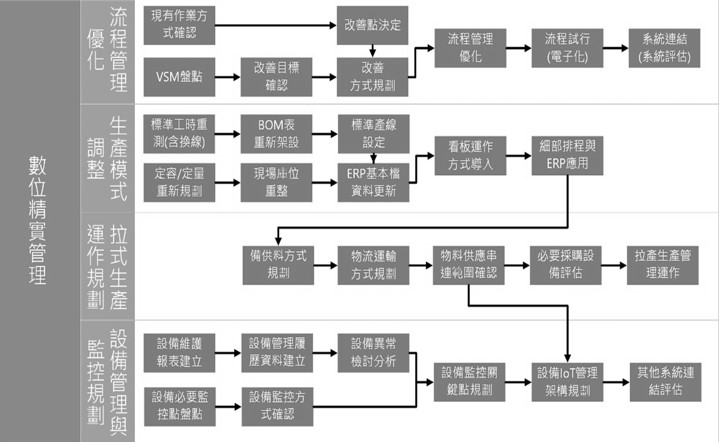

數位精實管理導入的關鍵,在於如何確認企業未來的銷售與營運模式,才能為其管理流程與生產需求彈性進行確認,故先以企業診斷方式來釐清公司現有數位化與經營管理水準後,再依據其條件進行各階段任務的規劃,再依需求導入相對應的數位科技或資訊技術,並在合適的成本下進行投資,讓企業於每階段的成長過程,皆能落實數位優化帶來的效益,避免過度投資昂貴設備與系統軟體,讓財務結構惡化造成反效果,有序地依據數位精實管理導入的步驟,完成每階段設定的目標,最終完成企業轉型升級的目的。

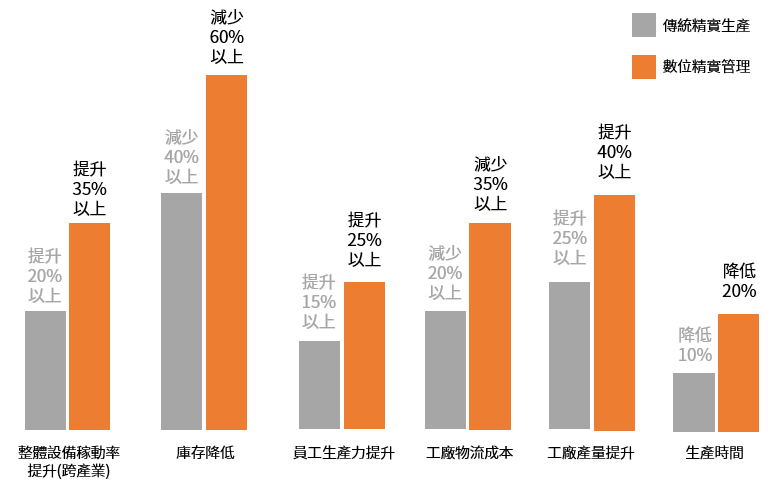

數位精實導入效益

企業於導入數位精實管理技術後,透過數位科技與相關技術工具應用並整合客戶需求,建置產品設計模組化,結合彈性製造生產的營運模式,可為企業提供更大的生產彈性,來因應市場需求變化,並能在生產系統上透過供應鏈即時監控,達成管理可視化、透明化與預測性功能的實現,即時進行生產任務的調整,讓企業獲得體系協同運作、快速穩質交貨、 提升庫存運籌效率、夥伴關係優化等各項效益,為企業創造面對未來市場快速變動的因應與競爭能力。

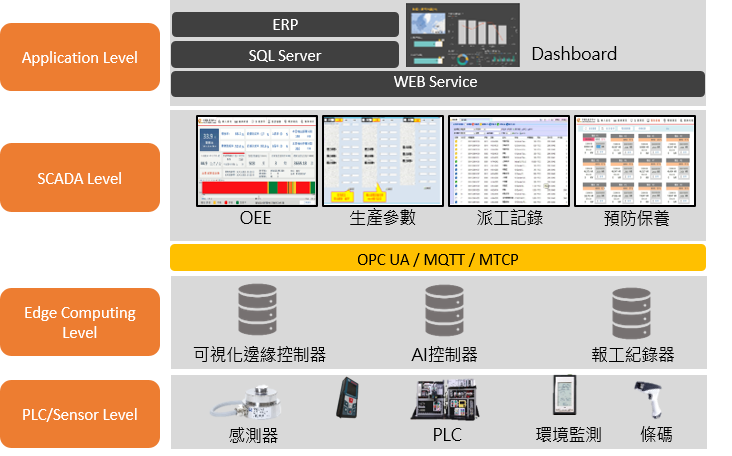

IoT/SCADA 解決方案

經由物聯網(IoT)與SCADA平台串聯,即可透過不同Sensors或PLC取得在生產過程中有關人員、設備、品質、環境等即時資料,再藉由可視化邊緣控制器、AI控制器或報工記錄器等裝置,進行初步資料的運算與管理,產出各項參數的可視化圖控資訊,再將資訊經由網路傳遞到應用層後,SCADA平台即可進行整合計算,產出整線或整廠的即時生產狀況。

BI 解決方案

結合資料庫技術、線上分析(Online Analytical Processing,OLAP)、資料探勘(Data Mining)與數位圖表等技術來進行數據分析,以輔助使用者進行管理與策略擬定,目前BI軟體已可簡易實現跨系統平台資訊整合功能,並採用物件化導向的方式設計,故不需專業程式編撰能力,即可讓操作人員透過簡單易用的前端分析工具,輕鬆開展自助式分析,探索資料價值,實現應用資料分析驅動改善及業務發展的工作,並可依使用者需求進行介面規劃,配合各部門管理需求,呈現不同數位儀表板達到動態管理的功能。

輔導案例

隨著科技進步與自動化設備成本降低,現有數位科技導入需求之設施、設備與軟體的投資報酬率已達企業可接受的範圍,且面對人工成本及原物料成本上漲的問題,輔導客戶雖在現有領域中取得一定程度的領先,但為確保公司的競爭力持續提升,故委託本中心輔導,朝向智慧製造與數位轉型邁進。

因客戶企業生產之產品類型眾多,每個產品於各製程設備上需求的參數皆不同,設備參數雖已應用PLC或HMI的方式進行控制,但因其記錄的方式並無法將所有產品的資料完整儲存,再加上資深操作者的人為因素,目前相關資料仍有賴資深操作者經驗,且無法設定標準,也未連結到品質及設備因子,讓異常問題出現時,難以找出異常位置。

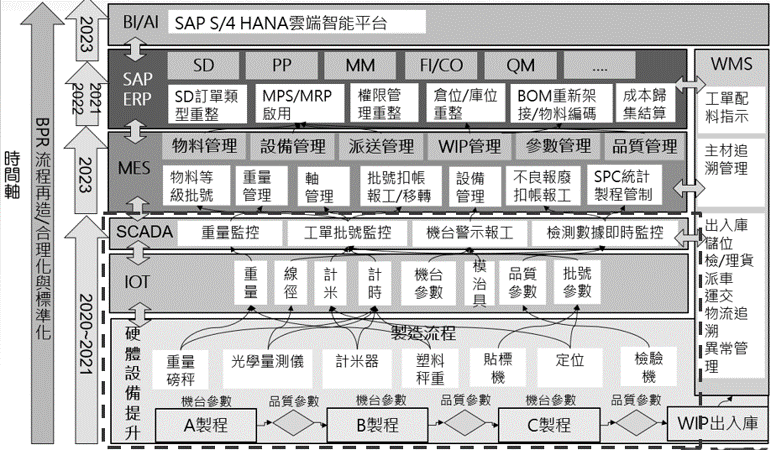

故在現有基礎上,本中心協助以數位精實管理為核心,協助公司進行未來發展的整體規劃,第一階段把現有自動化設備結合物聯網(IoT)與SCADA平台的導入應用,設定所需的IoT裝置與資訊系統的優化方向,並於轉換過程中應用BI軟體,來進行企業各階層需求管理項目的分析確認與架構工作,使未來現場的管理符合工業4.0可視化、透明化及預測性的目標,在總體目標下進行分段改善規劃,最終達到公司預定目標。

在2020~2021年的輔導中,協助導入數位精實管理,並首重在協助企業解決現有問題,應用物聯網IoT工具與技術,抓出關鍵資訊進行監控與分析,以公司營運作業水準的提升為主軸,於過程中導入必要的ICT、IT及IoT相關工具或技術,規劃的方式是先診斷目前工廠於數位精實生產發展上的落差,再據此提出提升計劃,從資訊連結開始、進行數據蒐集與應用,結合公司在安全、品質、成本、保養、生管、物流、環境與改善等幾個面向的考量進行規劃,使工廠得以邁向可視化與透明化的階段,並應用數據進行有效的管理工作。

配合未來智慧工廠的推動,重新規劃生產模式,以全新的管理概念來規劃彈性生產模式,並配合IoT及SCADA平台的導入,讓所有成員能即時掌握現狀及問題點,將有效降低生產交期時間與生產成本,再進行更深入的改善及MES系統等導入工作,協助企業導入看板管理模式,讓公司物流與生產工作能有效的整合,設定必要的投入裝置與管理方式,在合理的資源投入下實現最大的效益。

輔導實際成效

總合設備稼動率提升

建立OEE 三層架構,包含L1工廠整體狀況/L2各機台即時資訊/L3各機台參數與時序圖,初步提高總合設備稼動率約10% 。

設備參數管理優化

生產參數自動帶入,並建立上下限警報系統,有效提升良率,並藉由參數分析優化,降低換線調機時間,並提升設備稼動率。

設備預測與保養管理應用

以震動等感測裝置來監測設備零部件健康狀況,並設定震動值管制界限,同時以BI軟體輔助計算MTBF及MTTR數值,針對故障頻率高與修復時間長之設備進行改造,使關鍵設備故障時間顯著下降。

品質與製程優化

以SCADA平台連結設備PLC參數與外徑檢測儀(AOI),找出同型機台生產製程能力(Cpk)落差,建立控制模型,並將補償值回饋到機台,使各機台產品規格一致,減少誤差導致的用料耗損問題。

決策戰情室建立

以BI整合ERP及SCADA數據,打造以業務、產品、客戶與地區來交叉分析的可視化戰情室,以具體的數據做為決策依據,大幅減少決策失誤機率、報告準備及會議時間

現場數據可視化

將SCADA數據轉化為生產現場的可視化看板,讓現場能提前預知停機,建立系統性分析機制,降低設備異常停機時間與及時預警機制。